Подналадка ленточно-отрезного станка

Планирование и своевременное проведение технического обслуживания любого металлорежущего оборудования позволяет предотвратить его поломки, повышает ресурс безаварийной работы и увеличивает стойкость используемого инструмента. Рекомендации по периодичности и порядку обслуживанию станка указываются в паспорте оборудования. Как правило, это места смазки подвижных узлов, сроки замены масла в гидростанции и в редукторе, марки масел и смазок и т.д.

Данной статьёй, мы хотим обратить внимание на необходимость своевременного обслуживания и подналадки ленточно-отрезного станка.

Выбор темы обусловлен тем, что на практике приходится часто сталкиваться с ненадлежащим обслуживанием станков, что создает много проблем с пилением. При этом проблемы могут быть связаны как с состоянием узлов станка, так и с отсутствием банальной чистки и уборки.

Обслуживание станка должно производиться назначенным, ответственным и обученным персоналом в соответствии с утвержденным графиком. График обслуживания зависит от режима работы заготовительного участка, объема разрезаемого материала, степени трудно-обрабатываемости материалов и др. Однако, перечень необходимых работ зачастую будет одинаковым.

На наш взгляд, ответственными за эксплуатацию ленточно-отрезного станка должны быть 2 человека - оператор и наладчик. Каждый из них должен выполнять определенный перечень работ.

График обслуживания ленточно-отрезного станка может выглядеть следующим образом:

Ежедневно:

Очистка станка от стружки и загрязнений.

Очистке подлежат рабочие поверхности шкивов, внутренние полости рамы пилы, блоки направляющих, тиски, поверхность стола, пульт управления, датчики (индуктивные датчики движения, обратной связи, увода полотна).

Проверка состояния боковых подшипников.

Износ или заклинивание боковых направляющих подшипников приводит к уводу от перпендикулярности пропила, более ускоренному износу боковых направляющих пластин, а также повреждению боковой поверхности пилы и ее разрыву.

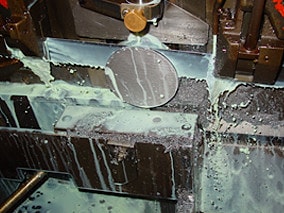

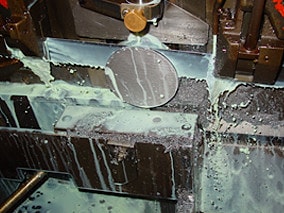

Проверка исправности системы СОЖ.

По умолчанию СОЖ должна подаваться по ходу движения пилы перед заготовкой, непосредственно в зону резания и на выходе пилы из заготовки. Неисправность системы подачи СОЖ приводит к перегреву режущих кромок зубьев пилы, снижению смазывающего эффекта и падению стойкости.

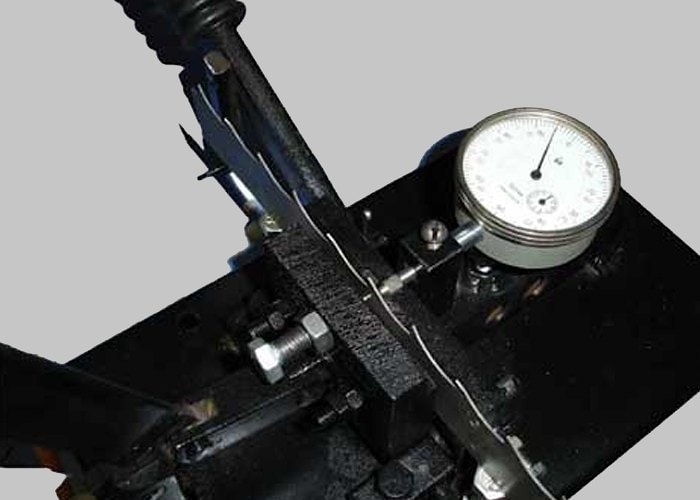

Проверка усилия натяжения ленточной пилы.

Чрезмерное натяжение пилы приводит к преждевременному разрыву ленточной пилы, а также выходу из строя подшипников шкивов и редуктора.

Недостаточное натяжение приводит к уводу от перпендикулярности пропила, более ускоренному износу боковых направляющих пластин и направляющих подшипников и разрыву пилы.

Проверка наличия зазора между пилой и ребордой шкивов.

Отсутствие зазора между ребордами шкивов и спинкой пилы приводит к повреждению спинки и преждевременному разрыву пилы. Величина зазора должна быть в пределах 0,5-2,5 мм.

Проверка щетки очистки стружки на износ и правильную настройку.

Износ или неправильная работа щетки очистки приводит к накоплению стружки в кожухе станка и возникает необходимость более частой его очистки. В противном случае, часть стружки налипает на зубья и возвращается в зону резания, что приводит к снижению стойкости ленточной пилы. Ещё часть, налипает на шкивы, разрушая их поверхности.

Проверка плавности опускания пильной рамы.

Отсутствие плавности и стабильности подачи пильной рамы приводит к снижению стойкости пилы или преждевременной поломке зубьев.

Проверка соответствия задаваемой и фактической скоростей резания.

Несоответствие фактической и задаваемой скоростей резания приводит к преждевременному износу пилы или поломке зубьев. Контроль может осуществляться с помощью тахометра или с использованием расчетного метода.

Проверка уровня масла в гидросистеме.

Необходима для исключения перегрева гидростанции и предотвращения попадания воздуха в гидросистему.

Данные работы целесообразно выполнять оператору станка в начале и конце рабочей смены и при каждой замене пилы. При обнаружении износа боковых подшипников, неисправности системы СОЖ, отсутствия зазора на шкивах, износе щетки информация передается наладчику для выполнения замены и регулировки либо выполняется оператором самостоятельно.

Еженедельно:

Смазка подвижных узлов.

Места смазки, марки смазок указаны в паспорте станка. При повышенной нагрузке на станок рекомендуется соответственно сократить интервалы между проведением смазочных работ. Нужно помнить, что перед смазкой подвижных узлов жидкими смазками необходимо очистить поверхности от стружки и грязи, и протереть их насухо.

Раз в месяц:

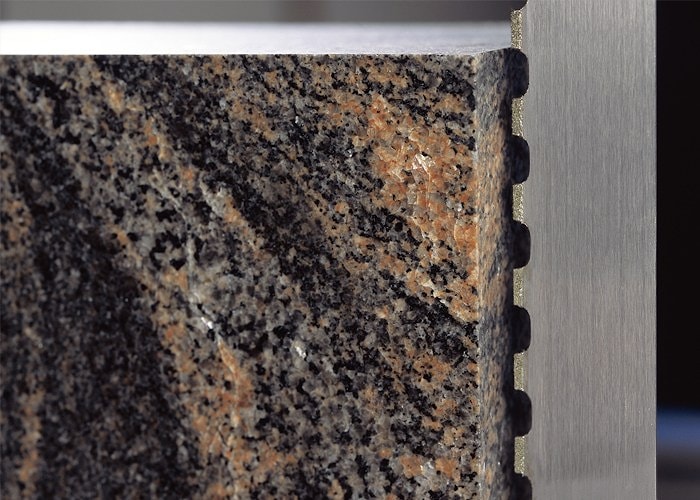

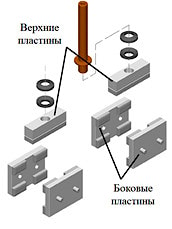

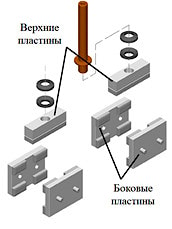

Проверка твердосплавных пластин (боковых и верхних) на выработку и величину зазора.

Изношенные боковые твердосплавные направляющие пластины приводят к уводу пилы от перпендикулярности пропила. Суммарный зазор между пилой и направляющими должен быть не более 0,05 мм.

Изношенная верхняя твердосплавная пластина (или для ряда конструкций станков подшипник) приводит к повреждению спинки пилы и преждевременному разрыву полотна.

Проверка радиального и торцового биений шкивов.

Биение шкивов сверх указанного в паспорте значения, так же приводит к преждевременному разрыву ленточных пил.

Раз в 2-3 года:

Обслуживание гидростанции и редуктора станка. Зачастую эта работа ограничивается заменой масла.

В данной статье мы постарались коснуться некоторых очень важных аспектов подналадки ленточно-отрезного станка. Мы не останавливались на подробных рекомендациях в настройке, так как существует множество конструкций станков и узлов, имеющих свои способы регулировки и замены расходников. Имея отдел технической поддержки с опытом обслуживания большинства типов станков на рынке СНГ, компания «ВИ-МЕНС», по традиции, оказывает профессиональную поддержку в виде консультаций или полноценного технического аудита для решения задач каждого конкретного Клиента.

Данной статьёй, мы хотим обратить внимание на необходимость своевременного обслуживания и подналадки ленточно-отрезного станка.

Выбор темы обусловлен тем, что на практике приходится часто сталкиваться с ненадлежащим обслуживанием станков, что создает много проблем с пилением. При этом проблемы могут быть связаны как с состоянием узлов станка, так и с отсутствием банальной чистки и уборки.

Обслуживание станка должно производиться назначенным, ответственным и обученным персоналом в соответствии с утвержденным графиком. График обслуживания зависит от режима работы заготовительного участка, объема разрезаемого материала, степени трудно-обрабатываемости материалов и др. Однако, перечень необходимых работ зачастую будет одинаковым.

На наш взгляд, ответственными за эксплуатацию ленточно-отрезного станка должны быть 2 человека - оператор и наладчик. Каждый из них должен выполнять определенный перечень работ.

График обслуживания ленточно-отрезного станка может выглядеть следующим образом:

Ежедневно:

Очистка станка от стружки и загрязнений.

Очистке подлежат рабочие поверхности шкивов, внутренние полости рамы пилы, блоки направляющих, тиски, поверхность стола, пульт управления, датчики (индуктивные датчики движения, обратной связи, увода полотна).

Проверка состояния боковых подшипников.

Износ или заклинивание боковых направляющих подшипников приводит к уводу от перпендикулярности пропила, более ускоренному износу боковых направляющих пластин, а также повреждению боковой поверхности пилы и ее разрыву.

Проверка исправности системы СОЖ.

По умолчанию СОЖ должна подаваться по ходу движения пилы перед заготовкой, непосредственно в зону резания и на выходе пилы из заготовки. Неисправность системы подачи СОЖ приводит к перегреву режущих кромок зубьев пилы, снижению смазывающего эффекта и падению стойкости.

Проверка усилия натяжения ленточной пилы.

Чрезмерное натяжение пилы приводит к преждевременному разрыву ленточной пилы, а также выходу из строя подшипников шкивов и редуктора.

Недостаточное натяжение приводит к уводу от перпендикулярности пропила, более ускоренному износу боковых направляющих пластин и направляющих подшипников и разрыву пилы.

Проверка наличия зазора между пилой и ребордой шкивов.

Отсутствие зазора между ребордами шкивов и спинкой пилы приводит к повреждению спинки и преждевременному разрыву пилы. Величина зазора должна быть в пределах 0,5-2,5 мм.

Проверка щетки очистки стружки на износ и правильную настройку.

Износ или неправильная работа щетки очистки приводит к накоплению стружки в кожухе станка и возникает необходимость более частой его очистки. В противном случае, часть стружки налипает на зубья и возвращается в зону резания, что приводит к снижению стойкости ленточной пилы. Ещё часть, налипает на шкивы, разрушая их поверхности.

Проверка плавности опускания пильной рамы.

Отсутствие плавности и стабильности подачи пильной рамы приводит к снижению стойкости пилы или преждевременной поломке зубьев.

Проверка соответствия задаваемой и фактической скоростей резания.

Несоответствие фактической и задаваемой скоростей резания приводит к преждевременному износу пилы или поломке зубьев. Контроль может осуществляться с помощью тахометра или с использованием расчетного метода.

Проверка уровня масла в гидросистеме.

Необходима для исключения перегрева гидростанции и предотвращения попадания воздуха в гидросистему.

Данные работы целесообразно выполнять оператору станка в начале и конце рабочей смены и при каждой замене пилы. При обнаружении износа боковых подшипников, неисправности системы СОЖ, отсутствия зазора на шкивах, износе щетки информация передается наладчику для выполнения замены и регулировки либо выполняется оператором самостоятельно.

Еженедельно:

Смазка подвижных узлов.

Места смазки, марки смазок указаны в паспорте станка. При повышенной нагрузке на станок рекомендуется соответственно сократить интервалы между проведением смазочных работ. Нужно помнить, что перед смазкой подвижных узлов жидкими смазками необходимо очистить поверхности от стружки и грязи, и протереть их насухо.

Раз в месяц:

Проверка твердосплавных пластин (боковых и верхних) на выработку и величину зазора.

Изношенные боковые твердосплавные направляющие пластины приводят к уводу пилы от перпендикулярности пропила. Суммарный зазор между пилой и направляющими должен быть не более 0,05 мм.

Изношенная верхняя твердосплавная пластина (или для ряда конструкций станков подшипник) приводит к повреждению спинки пилы и преждевременному разрыву полотна.

Проверка радиального и торцового биений шкивов.

Биение шкивов сверх указанного в паспорте значения, так же приводит к преждевременному разрыву ленточных пил.

Раз в 2-3 года:

Обслуживание гидростанции и редуктора станка. Зачастую эта работа ограничивается заменой масла.

В данной статье мы постарались коснуться некоторых очень важных аспектов подналадки ленточно-отрезного станка. Мы не останавливались на подробных рекомендациях в настройке, так как существует множество конструкций станков и узлов, имеющих свои способы регулировки и замены расходников. Имея отдел технической поддержки с опытом обслуживания большинства типов станков на рынке СНГ, компания «ВИ-МЕНС», по традиции, оказывает профессиональную поддержку в виде консультаций или полноценного технического аудита для решения задач каждого конкретного Клиента.

Если вас заинтересовала данная информация, вы можете:

Позвонить: