Практический опыт ООО «ВИ-МЕНС современные технологии» создания «идеального» ЗМК в России

Задача – глубокая модернизация завода с выходом на мощность 2 000 т/мес., из них сварных металлоконструкций 1 250 т/мес. Общая площадь производственного комплекса 15 000 м2 под производство металлоконструкций:

- колонны различных сечений и конструктивных решений;

- ригели с монтажными соединениями по сварке или высокопрочных болтах;

- балки перекрытий;

- эстакады;

- металлоконструкции несущего каркаса зданий и сооружений;

- закладные детали, анкерные болты;

- стальные элементы кровельных и стеновых ограждений;

- стальные каркасы лестниц, косоуры;

- металлоконструкции высотных сооружений;

- металлоконструкции козловых и мостовых кранов;

- нестандартные технологические металлоконструкции.

Основные критерии заказчика по выбору Поставщика:

1. Возможность оказания инжиниринговых услуг.

2.Техническое сопровождение проекта от начала до конца, т.е. выход на заплани-рованные показатели.

3. Высокая степень надежности, безотказности и долговечности поставляемого оборудования.

4. Возможность построения на базе оборудования автоматизированной линии с организацией подачи обработанных деталей в соседний пролет цеха.

5. Коммерческое сопровождение проекта.

6. Минимальный срок поставки и внедрения оборудования.

7. Наличие собственной сервисной службы на территории России и наименьший срок реагирования при возникновении аварийных ситуаций.

ООО «ВИ-МЕНС современные технологии» в полной мере соответствует предъявляемым требованиям.

Этапы работ:

1.Переоснащение заготовительного производства. Выделенная площадь под раз-мещение оборудования 1500 м2.

2.Переоснащение малярного производства. Выделенная площадь 2 000 м2.

Последовательность действий:

I. Проведение технического аудита предприятия (Предприятие размещается в здании старого советского фонда бывшего оборонного предприятия и поэтому было много вопросов с правильностью организации грамотной логистики и организации временного рабочего склада металла.).

II. Подготовка совместно со специалистами заказчика подробного технического задания на основании данных аудита и планов компании по выходу на опреде-ленный тоннаж.

III. Разработка технического проекта модернизации производства, который включал в себя следующие основные разделы:

- требования к исходным материалам;

- программа производства;

- технологический процесс изготовления элементов металлоконструкций;

- цеховая и межцеховая логистика;

- расчет необходимого достаточного количества оборудования;

- планировочное решение по размещению оборудования на производственных площадях;

- энергосберегающие технологии;

- охрана окружающей среды;

- техника безопасности;

- техническое задание на поставку оборудования.

IV. Реализация проекта, включая выбор поставщика оборудования, поставку, запуск оборудования, обучение персонала, гарантийное и послегарантийное обслуживание.

Работа по первому этапу модернизации:

Заготовительный участок был спроектирован с учетом существующего здания.

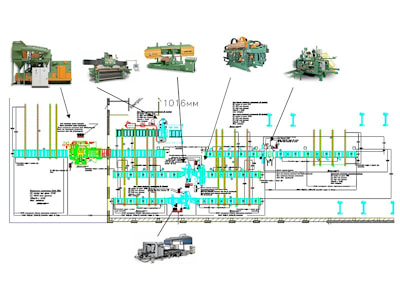

Технологическая поточная линия, построенная по модульному принципу на основе оборудования от мирового лидера компании PEDDINGHAUS(США) была вписана в сетку колон. Для минимизации вспомогательного времени была организована механизированная меж пролетная передача профильного и листового проката, и готовых элементов металлоконструкций. Площадь участка 1 417 м2.

Через 15 месяцев после первой встречи с заказчиком заготовительный участок начал выпуск продукции и еще через три месяца, под техническим надзором спе-циалистов ООО «ВИ-МЕНС современные технологии», вышел на проектную мощность. Первый этап был завершен.

Работа по второму этапу модернизации.

Заказчик перед нами поставил задачу создать участок подготовки, окрашивания и сушки металлоконструкций в том числе не габаритных с пропускной мощностью 65 тон в день.

Специалисты компании ВИ-МЕНС современные технологии, проработав несколько вариантов систем, с учетом существующих производственных площадей, межцеховой логистики, и что самое главное – ожидаемой заказчиком высокой пропускной способности разработали оптимальный вариант.

С целью получения высокого качества изделий было предложено все металлоконструкции перед нанесением ЛКМ подвергать дополнительной дробеструйной очистке в обитаемой камере для снятия остатков сварочной окалины, и следов вновь образовавшейся коррозии и заусенцев.

Для нанесения ЛКМ и сушки была предложена инновационная технология от немецкой компании SLF организации окрасочного участка на открытых площадях цеха – комплекс из четырех открытых окрасочных площадок с технологией направленного воздушного потока общей длиной 72 м и шириной 8 м, с одной телескопической передвижной сушильной камерой.

Данный комплекс позволяет производить обработку порядка 65 тон собранных металлоконструкций в день.

Главным преимуществом такой технологии является то, что персонал может подбирать рабочее пространство в зависимости от габаритов собранных металлоконструкций, так как процессы окраски и сушки могут производиться на четырех раздельных 15-ти метровых площадках.

Через 15 месяцев после первого обсуждения предлагаемого варианта инновационной технологии с заказчиком, участок подготовки, окрашивания и сушки метал-локонструкций был введен в промышленную эксплуатацию с запланированной пропускной мощностью. Второй этап был завершен.

Проведенная при участии ООО «ВИ-МЕНС современные технологии» глубокая модернизация завода металлоконструкций позволила:

• обеспечить изготовление деталей из балки двутавровой, уголкового проката, швеллера, квадратной трубы с высокой производительностью;

• организовать логистику перемещения заготовок со склада до выгрузки готовых деталей без кранового оборудования посредствам приводных транспортных систем и приводных поперечных накопителей;

• минимизировать расход материала, посредствам автоматизированной раскладки;

• снизить припуски под дальнейшую обработку;

• минимизировать энергопотребление;

• максимально использовать имеющиеся площади;

• обеспечить высокое качество реза (шероховатость Rz 40÷80) и отсутствие заусенца;

• снизить себестоимости окрашивания в результате уменьшения расхода лакокрасочных и других материалов, повышения производительности,

• улучшить качество покрытий, в частности увеличить срока службы покрытий и тем самым сократить дополнительные издержки, связанные с обслужива-нием гарантийных объектов;

• привлечь дополнительные заказы;

• наличие возможности экономить до 70% производственных затрат окрасочных установок по сравнению с обычными концепциями (отопление);

• сокращение выброса окиси углерода до 70%.

• обеспечить высокую культуру производства;

• улучшить экологическую обстановку на производстве.

В последствии производство и специалисты завода были сертифицированы фирмой "TOTAL" на проведение сварочных и окрасочных работ, для поставок на объекты "Харьяга-2". Завод включен в реестр основных поставщиков ЗАО "Стройтрансгаз". В числе партнеров числятся TOTAL FINA ELF (Франция), PETROFAC international ltd (Саудовская Аравия), Sever TEK. ОАО «Лукойл», ОАО «GIPROVOSTOKNEFT», ОАО «Газпром», ЗАО «Нефтезаводмонтаж» (Россия) и многие другие. Так же завод прошел сертификацию Интегрированной Системы Менеджмента Качества, созданной на базе МС ИСО 9001-2011 и соответствующей ГОСТ ISO 9001-2011.

Более подробную для Вас информацию узнавайте у наших специалистов.